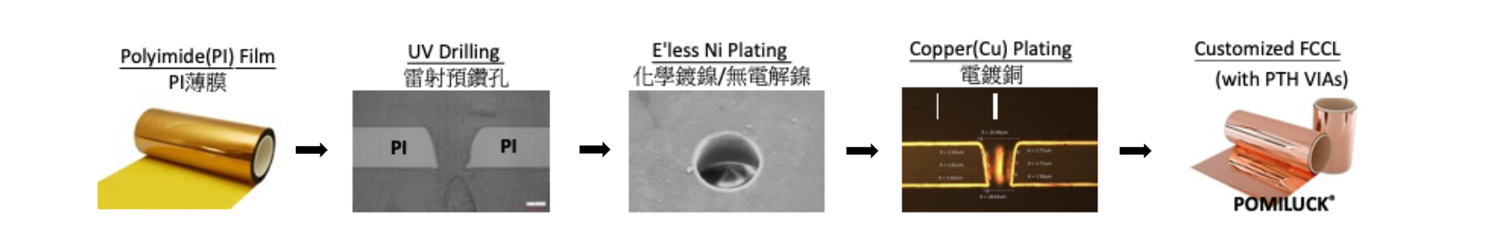

PI 化學金屬化&預鑽孔技術

聚醯亞胺膜(Polyimide, PI)作為軟性銅箔基板的核心材料,短時間可承受高達400℃以上,搭配直接金屬化製程可避免傳統接著劑在高溫下劣化的問題,提升FPC可靠性。 PMR採用濕式金屬化(化學法)方式在PI薄膜上進行化學鍍鎳及電鍍薄銅兩個步驟。其優點為無接著劑結構、高附著力、優異熱穩定性、極薄金屬層、製程彈性與適合大規模量產,廣泛應用於高階軟性電路板與電子產品。

PMR採用全新工藝在PI先進行雷射鑽孔再金屬化的流程,稱之為預鑽孔技術(Pre-drilled Technology),大幅簡化FPC製造流程,提高軟板生產效率,降低生產成本,不僅能針對各種設計需求進行靈活調整,同時完成面銅與孔銅的金屬化,減少孔洞內金屬斷裂的風險,提升導通孔的信賴性,並且微小孔會直接填孔,可以取代複雜的盲孔製作。

透過替換合適的PI薄膜即可以實現不同的產品功能,例如高透明、低漲縮、超薄等特性,輕鬆滿足各類應用需求。

| Base film | Features |

|---|---|

| Colorless PI | TT 88~89%, Haze < 0.6% Tg 270 C Thickness 25,50um |

| Low CTE PI | CTE 8 ppm/℃, Modulus 9 GPa Tg 340 C Thickness 12,25,38,50um |

| Ultra-thin PI | CTE 8 ppm/℃, Modulus 9 GPa Tg 340 C Thickness 5~7µm |

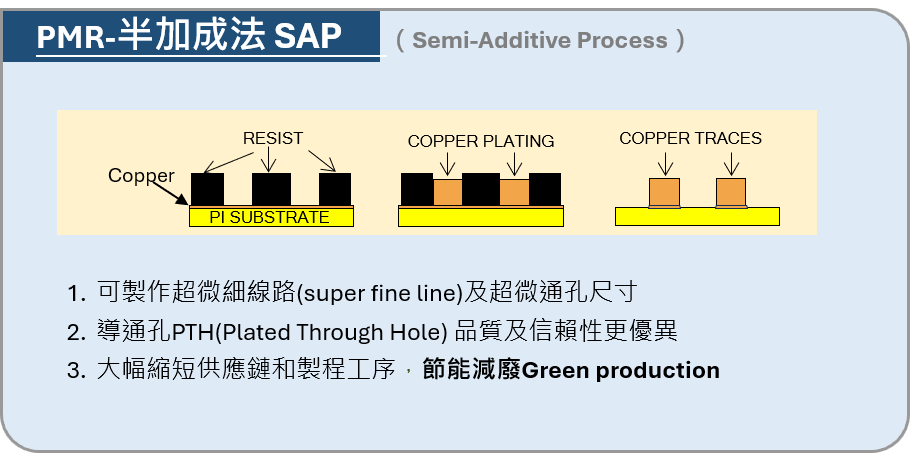

半加成製程 (SAP Technologies)

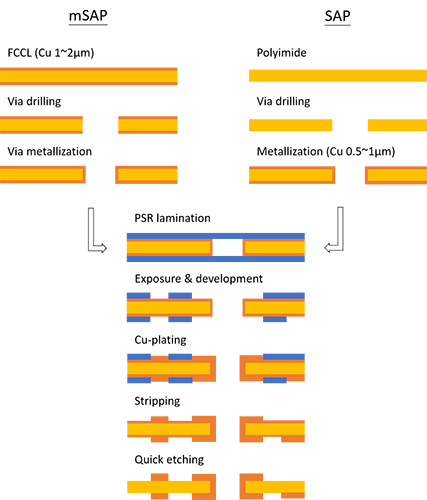

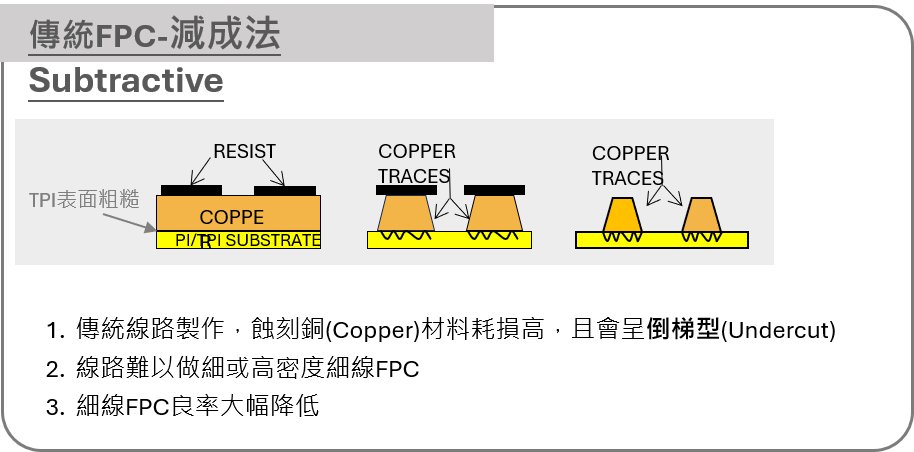

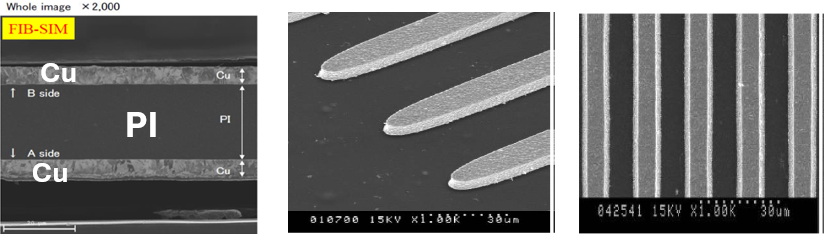

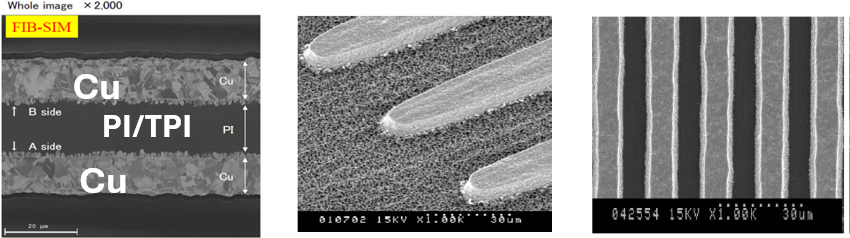

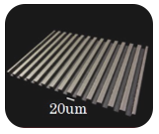

PMR的半加成製程(Semi-Additive Process, SAP)是結合加成法(Additive Process)與減成法(Subtractive Process)優點的細線路電路板製程,具有高解析度、側蝕小、線路品質穩定等優勢。相較於改良式半加成(Modified Semi-Additive Process, mSAP)是以超薄銅箔基板(銅厚通常1~3μm)為起始材料,SAP則在聚醯亞胺膜(Polyimide, PI)上先進行鑽孔(Via drilling),並以直接金屬化方式在聚醯亞胺膜(Polyimide, PI)上形成極薄的導電層。兩者能做的線寬/線距都大幅優於傳統減成法(Subtractive Process),mSAP可達20/20μm,SAP甚至可實現10/10 μm以下的極細線路。

PI直接金屬化+SAP線路製作

表面平滑度高,製作極細線路良率高

傳統壓合型 FCCL+減成法

(Subtractive)線路製作

卷對卷超細線軟性印刷電路板製造

微細線軟性電路板

通常指的是具有極細線寬與線距(小於30μm甚至更細)的軟性印刷電路板(Flexible Printed Circuit, FPC) ,結合了高密度配線、極佳柔韌性與輕薄特性,是現代電子產品朝向高密度、小型化、高可靠發展的關鍵基礎零組件。其應用涵蓋智慧型手機、穿戴式裝置、車用電子、醫療、航空航太等多個領域。

PMR採用卷對卷(Roll-to-Roll, RTR)生產技術

搭配自有的PI金屬化技術以及SAP (Semi-Additive Process)加工技術,是製造超微細線路軟性電路板的關鍵方法,適用於超薄聚醯亞胺基材,避免傳統製程中因頻繁搬運造成的基板皺摺或污染。全程卷對卷連續式製程可減少人為接觸,自動化生產亦可確保高良率,大規模生產時單位成本顯著低於傳統製程。